聚丙烯(PP)是热塑性塑料中的后起之秀,近年来其发展速度是各类塑料中最快的。由于其原料来源丰富、价格低廉、性能优异、用途广泛,其消费量增长迅速,特别是在汽车工业、机械和家用电器领域,20世纪末汽车领域的年消费量已达45万吨。此外,PP在型材、片材、板材和薄膜等市场的份额也不断扩大,2002年以前PP的年增长率保持在7.5%左右。在发展中国家,PP消费量的年增长率将是发达国家的两倍[1]。随着家电行业、汽车行业和玩具行业生产线的增加,PP塑件的涂料及涂装工艺得到广泛的推广和应用。由于PP具有结晶度高、耐溶剂性强、表面极性与表面能低等特点,涂膜附着较困难。 另外PP塑料种类繁多,因此PP塑料涂料及涂层是大家十分关注的问题。目前研制的保险杠用PP塑料底漆有两种:一种是未改性PP塑料用涂料,采用氯含量为24%~25%的氯化PP,添加适量增塑剂作底漆,为双组份涂料;另一种是改性PP塑料用涂料,为面漆为双组份聚氨酯体系。

2 实验部分

2.1 原料及配方

2.1.1未改性PP塑料底漆配方(见表1)

2.1.2改性PP塑料底漆配方(见表2)

21113面漆配方(见表3)

2.2 生产工艺

2.2.1 底漆生产工艺

将配方量的氯化PP或改性氯化PP投入搅拌罐,在不断搅拌下加入混合溶剂、增塑剂、添加剂,中速连续搅拌10分钟,过滤、包装。

2.2.2面漆生产工艺

将40%的羟基丙烯酸树脂加入配料罐中,依次加入润湿分散剂、颜料、溶剂,中速分散20分钟,在三辊磨机上研磨至细度小于10μm,再按配方量依次加入其余丙烯酸树脂、流平剂、消泡剂、稀释剂,充分搅拌,过滤,包装。

2.3 绩效指标

PP底漆性能指标如表4所示。

配套面漆膜性能测试结果如表5所示。

3。结果与讨论

3.1 基材的选择

对于底漆,根据PP塑料的性能,选取不同氯含量、不同树脂改性的氯化PP、丙烯酸树脂、纯氯化PP树脂进行对比实验,不同条件下漆膜附着力测试结果如表6所示。

表6显示,纯PP塑料以氯含量为24%~25%的等规氯化PP为最佳,氯含量增加,附着力降低。对于改性PP,由于极性较纯PP有所增加,因此以马来酸改性底涂为佳。这也符合结构与PP相近时,涂料基材附着力好的原则。

3.2 增塑剂的选择

同时对不同增塑剂制成的底漆和面漆进行了对比实验,见表7。

表7表明H-08增塑剂是最佳选择,因为用DOP作增塑剂的涂膜放置后附着力降低,且有迁移现象,不适合在该类型的涂料中使用。

3.3 溶剂的选择

根据树脂的溶解性和喷涂过程中的挥发速度,我们选择沸点较低的酮类、苯类作为PP底漆的溶剂。

3.4 面漆树脂的选择

选用高羟基含量、高耐候性丙烯酸树脂加改性树脂,改善其表面状态和干燥性能。筛选了大量的羟基树脂,见表8。

表8表明BS-1树脂效果最好,苯、酮、酯混合溶剂溶解效果良好且挥发速度适合本生产线。

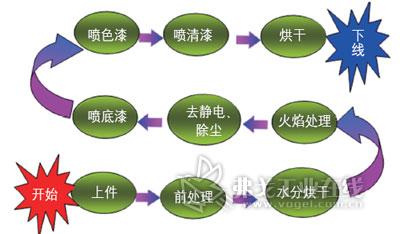

4 喷涂工艺

在线喷涂采用两涂一烤方式,其工艺流程为:用白油擦拭底材→吹干→静电除尘→喷底漆→(间隔3min)→喷面漆→流平→进烘道→(60~70℃,30~40min)→下线。

喷涂底漆厚度为(5-8)μm,2分钟后喷涂面漆,溶剂应快速挥发,否则会影响附着力;喷涂面漆厚度为(30-35)μm,溶剂挥发速度应适中,否则漆膜会出现缺陷。

文章浏览量:108